CONTACT US

聯系我們如今人工上下料的落料生產方式越來越不適應生產需求,將六軸機器人應用于落料壓力機自動上下料改造,不但提升了產品質量和生產效率,還大幅度降低了設備投資成本。

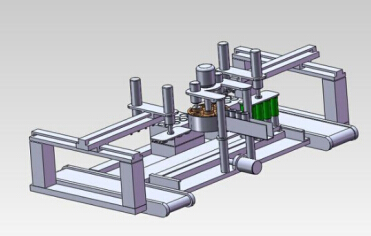

車身沖壓件如側位、車門等的生產一般都需經過落料工序。隨著上汽通用五菱車型更新和產能的提升,特別是如整體側位等大尺寸零件的逐漸增多和兩條自動化沖壓整線的相繼投產,人工上下料的落料生產方式越來越不適應生產的需求。因此我們對落料壓力機的上下料方式進行了自動化改造。改造后,自動上下料系統使用兩臺FANUC六軸機器人分別完成拆垛、上料和下料、碼垛的工序,使落料件生產邁向了自動化,提升了產品質量和生產效率。

一、系統的網絡構架

沿用原落料壓力機控制系統的網絡構架,即工業以太網EtherNet/TP和現場總線DeviceNet組成的分散式兩層網絡。通過工業以太網進行PLC、人機界面(HMI)、機器人之間的數據交換。通過現場總線進行設備層信號的傳輸,這些信號包括現場設備產生的所有開關量信號、安全I/O信號等。

自動上下料系統與壓力機共用PLC(AB1756-L62S安全PLC),原壓力機PLC只需增加1個總線模塊而不需增加I/O模塊。現場總線網絡中涉及到的安全信號如急停、限位、電機起停等(如圖1中第10槽下掛的11個安全I/O模塊)由安全I/O收集,遵循總線安全協議與PLC進行數據交換。安全信號與常規設備信號的傳輸共用一條總線電纜,使網絡構架的架設成本降低,系統簡潔,便于維護。

二、機器人的運動控制和程序結構

我們對機器人的運動控制的簡單定義:把機器人一個完整工作循環的空間運動軌跡拆分成若干軌跡段,對每一個軌跡段的終點進行命名和編號,這些與機器人運動位置相對應的編號通過機器人輸出信號中的一組數組發給PLC,PLC通過當前機器人發來的這組編號來確定機器人的運動位置。我們所需要做的,就是通過正確的邏輯關系來控制機器人每個軌跡段的啟動、停止、跳轉和銜接,這就是機器人的運動控制。下面主要對拆垛與上料機器人的程序進行說明。

三、安全連鎖

落料的每一個工作循環,兩臺機器人之間以及機器人與壓力機之間都有相互干涉的區域,因而對安全連鎖的要求高,連鎖關系繁多。拆垛與上料機器人要設定的連鎖條件主要包括:與上料小車不相干涉,與壓力機不相干涉,與下料碼垛機器人不相干涉。

四、總結和推廣價值

自動落料生產單元目前進行大中型落料件的生產,與手工上下料相比,生產中型落料件的速度由原來的5件/min提高至7.8件/min,生產大型落料件的速度由原來的3件/min提高至6.5件/min。

落料件產品碼垛整齊,且不需要任何定位裝置,零件表面污染小,滿足自動化沖壓整線對于自動上下料垛料的質量要求。并且與其他的自動落料設備相比能大幅度地降低設備投資成本。

微信公眾平臺

魯公網安備 37021302000580號

網站地圖 技術支持:知道網絡